Un maillon critique dans la chaîne d’asepsie

Dans un cabinet dentaire, on accorde beaucoup d’attention à la qualité des soins. Pourtant, certains maillons de la chaîne d’asepsie restent sous surveillance relative. C’est souvent le cas des laveurs-désinfecteurs, ces appareils qu’on enclenche plusieurs fois par jour sans vraiment se demander s’ils font encore correctement leur travail.

Et pourtant, ils jouent un rôle critique. Leur mission est simple en théorie : nettoyer, désinfecter et sécher les instruments avant stérilisation. Mais quand il s’agit de pièces à main creuses, de turbines ou de contre-angles, la complexité mécanique rend le nettoyage bien plus exigeant. Un résidu invisible, une protéine séchée au fond d’un canal, et c’est tout le processus qui perd son sens.

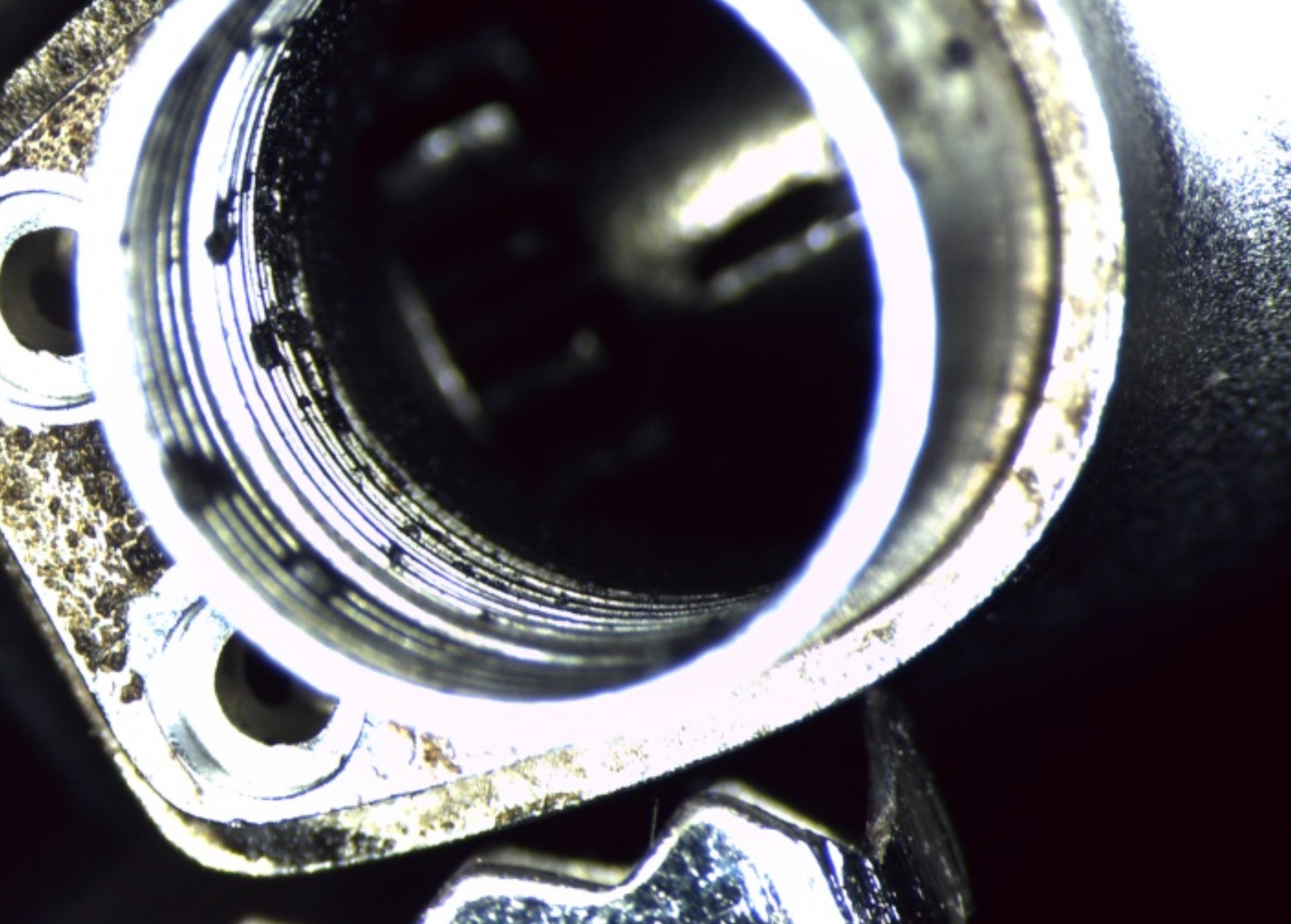

Biofilm sur un canal de spray

Les porte-instruments dynamiques (PID) — turbines, contre-angles, pièces à main droites — figurent parmi les instruments les plus exposés à la contamination croisée en cabinet dentaire. En contact direct avec la salive, le sang, le spray et les tissus dentaires, ils présentent une géométrie interne complexe qui les rend difficiles à nettoyer correctement sans dispositifs adaptés (COMIDENT, 2012, p. 4–5).

Le guide COMIDENT souligne que le traitement interne et externe des PID est essentiel, car une mauvaise exécution du cycle compromet non seulement la désinfection et la stérilisation ultérieures, mais aussi la longévité de l’instrument, avec un impact direct sur les coûts de maintenance (p. 5).

Il en résulte une exigence élevée vis-à-vis des équipements utilisés, en particulier les laveurs-désinfecteurs conformes à la norme NF EN ISO 15883-1, 15883-2 et 15883-5. Ces appareils permettent, en un seul cycle, le lavage, le nettoyage, la désinfection et le séchage, voire la lubrification. Mais leur efficacité réelle dépend de plusieurs facteurs rarement visibles à l’œil nu : choix des détergents, intégrité des buses d’injection, température et durée du cycle (p. 12).

Le guide précise que ces dispositifs doivent faire l’objet de qualifications : installation, opérationnelle et de performance (p. 12).

Plus préoccupant encore, le COMIDENT précise que de nombreux appareils dits « automates », combinant plusieurs fonctions (nettoyage, lubrification, désinfection…), ne bénéficient pas de référentiel normatif permettant de valider l’efficacité de chaque étape à l’exception du lavage depuis la version 2021 de la NF EN-ISO 15883-5.

Leur performance dépend donc uniquement de la fiabilité du fabricant et de l’usage déclaré (p. 13). Dans ce contexte, l’utilisateur n’a souvent aucun moyen immédiat de vérifier si le cycle a réellement atteint les objectifs de propreté attendus.

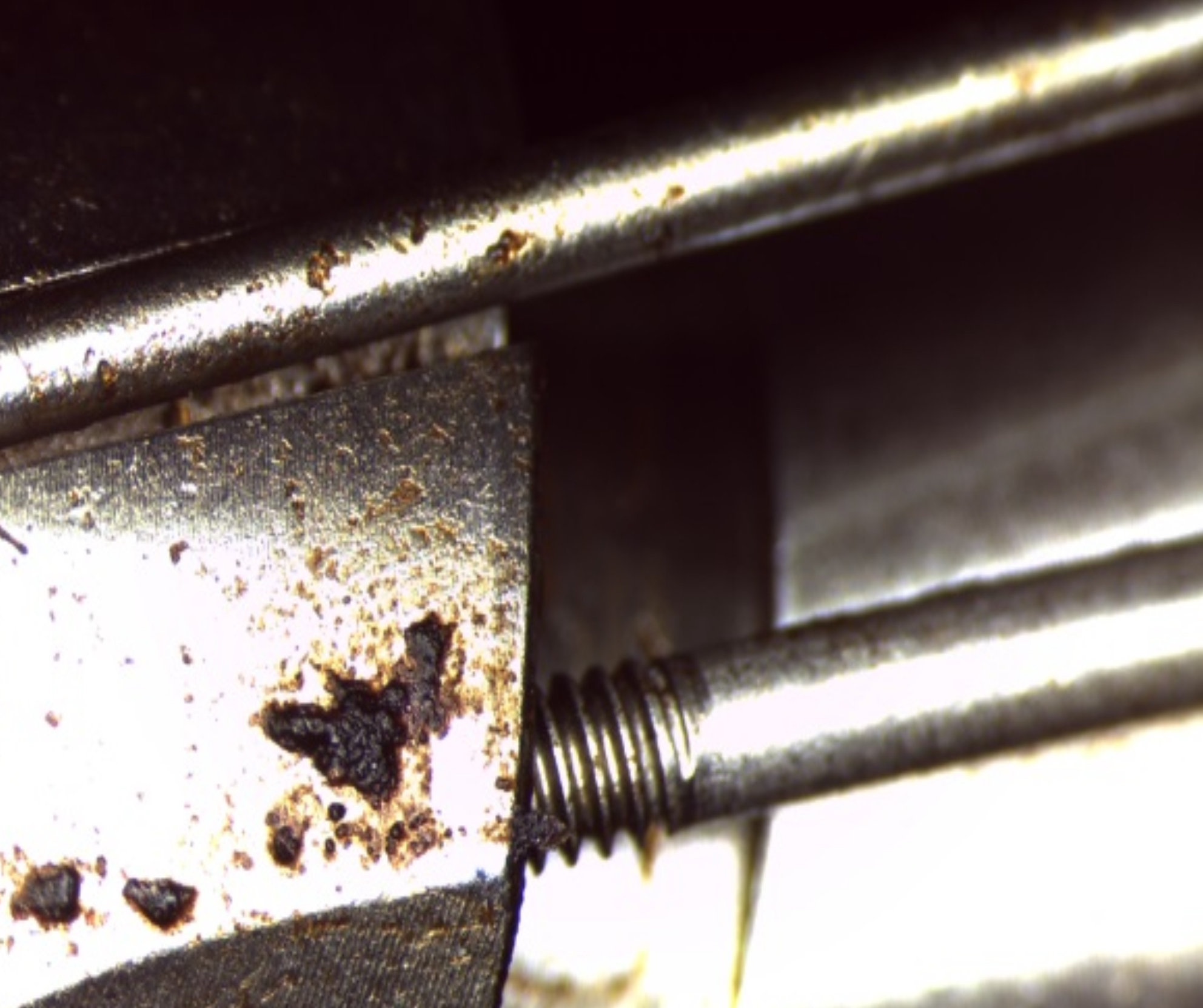

Selon une étude présentée au congrès DGKH en 2012, les niveaux de contamination des instruments dynamiques non nettoyés peuvent atteindre :

- 2700 µg de protéines (BSA) pour une pièce à main droite,

- 1600 µg de protéines pour un contre-angle,

- 700 µg de protéines pour une turbine (p. 9).

Ces valeurs excèdent très largement les seuils recommandés :

- < 100 µg de protéines résiduelles (objectif recommandé),

- entre 100 et 200 µg (seuil d’alerte),

- 200 µg (seuil critique) (p. 10).

Dans ces conditions, aucun dispositif ne permet à lui seul de garantir que le résultat du cycle est conforme sans test externe. Il devient donc nécessaire de disposer de solutions simples et standardisées de vérification post-cycle, comme des tests de détection de résidus internes et externes.

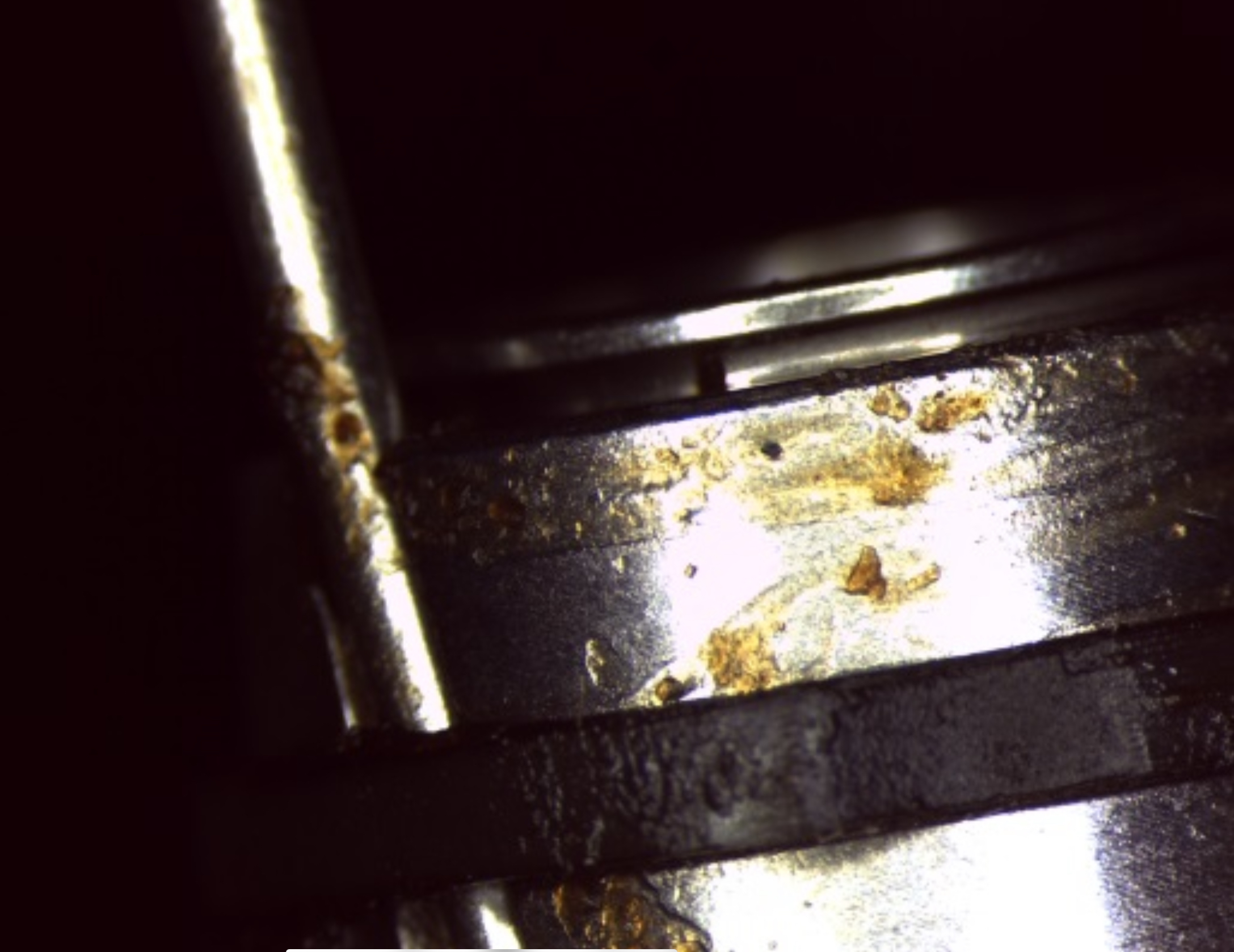

Des dispositifs comme PIDTest®, conçus pour être insérés à la place d’un instrument rotatif, permettent de valider de manière rapide et objective la performance réelle du cycle, en identifiant les défauts de lavage, de nettoyage et de séchage.

Avant/après durant un cycle de test

Évaluation du nettoyage d’un laveur désinfecteur

La logique est simple : « Tout ce qui ne se contrôle pas dérive ». Dans un procédé spécial, non vérifiable a posteriori (comme la stérilisation ou la décontamination interne d’un PID), seule la vérification régulière du processus permet de garantir la fiabilité du résultat final.

Source : COMIDENT. Guide pratique sur le retraitement des dispositifs médicaux en chirurgie dentaire. Rapport 001645312. COMIDENT, 2012.

Consulter le guide

Le problème, ce n’est pas l’appareil. C’est l’absence de contrôle régulier. Tant que le cycle tourne et que le voyant passe au vert, on suppose que tout va bien. Mais on ne peut pas se fier uniquement à l’automatisme.

Résidus de protéines après passage dans un laveur-désinfecteur

En résumé

Les normes ISO, en particulier ISO 15883-1, 15883-2 et 15883-5, ne s’appliquent pas uniquement sur la conception des laveurs-désinfecteurs. Elles insistent aussi sur l’importance des tests de validation réguliers. Ces tests permettent de vérifier que l’appareil reste calibré et performant par rapport à la norme.

Ces normes insistent sur la nécessité d’utiliser des dispositifs de test validés pour s’assurer du bon fonctionnement du processus.

Dans la pratique, cela signifie intégrer des tests simples, mais pertinents, à la routine du cabinet. Une vérification hebdomadaire ou mensuelle avec un dispositif adapté permet d’éviter de mauvaises surprises. Mieux vaut un PIDTest révélant une non-conformité aujourd’hui qu’un doute sérieux sur la traçabilité d’un cycle demain.

Ce contrôle n’est pas une contrainte administrative de plus. C’est une façon de rester maître de sa chaîne de stérilisation. C’est une garantie pour le patient. Et c’est, surtout, la condition pour que tous les efforts faits en stérilisation soient réellement efficaces.

Contrôler les performances d’un laveur-désinfecteur, c’est anticiper. C’est protéger ses patients, son équipe, et la qualité des soins délivrés. L’étude de 2018 le montre clairement : un appareil peut sembler fonctionner correctement tout en étant défaillant. L’application rigoureuse des normes ISO 15883 et l’utilisation d’indicateurs de test adaptés permettent de travailler avec confiance et en toute conformité.